Czy amator może samodzielnie przeprowadzić remont łodzi? Na pierwszy rzut oka wystarczy puszka farby, troszkę szpachli, wolny czas i dobre chęci. W poprzednim numerze opisane zostały niebezpieczeństwa czyhające podczas przygotowania powierzchni, dziś skupimy się na przykrych niespodziankach, jakie mogą się wydarzyć podczas malowania.

Zacznijmy od warunków prawidłowej aplikacji. Podczas gdy w laboratoriach czy profesjonalnych lakierniach, utrzymuje się optymalną temperaturę (20°C), warunki nie ogrzewanej hali czy placu przed domem to szara rzeczywistość. Aby uniknąć zagrożeń związanych z procesem utwardzania produktów, należy przede wszystkim pamiętać, że dla większości materiałów lakierniczych nieprzekraczalną granicą jest temperatura 10°C. Poniżej tej temperatury proces utwardzania powłoki wydłuża się kilkukrotnie, a w skrajnych przypadkach zostaje całkowicie zatrzymany. Kiedy jednak za oknem mocno przygrzewa słońce, a ręce rwą się do pracy, prace lakiernicze w bezpośredniej ekspozycji na działanie promieni słońca są bardzo poważnym błędem. Nieomal natychmiast pojawiają się skutki aplikacji farb w takich warunkach, czyli charakterystyczne spękania powierzchni. Przyczyną ich powstania jest nierównomierne utwardzanie w wyniku powierzchniowego podgrzania warstw wierzchnich, powodujące różne czasu skurczu występującego pomiędzy dolną, a wierzchnią częścią aplikowanej grubości farb.

Zacznijmy od warunków prawidłowej aplikacji. Podczas gdy w laboratoriach czy profesjonalnych lakierniach, utrzymuje się optymalną temperaturę (20°C), warunki nie ogrzewanej hali czy placu przed domem to szara rzeczywistość. Aby uniknąć zagrożeń związanych z procesem utwardzania produktów, należy przede wszystkim pamiętać, że dla większości materiałów lakierniczych nieprzekraczalną granicą jest temperatura 10°C. Poniżej tej temperatury proces utwardzania powłoki wydłuża się kilkukrotnie, a w skrajnych przypadkach zostaje całkowicie zatrzymany. Kiedy jednak za oknem mocno przygrzewa słońce, a ręce rwą się do pracy, prace lakiernicze w bezpośredniej ekspozycji na działanie promieni słońca są bardzo poważnym błędem. Nieomal natychmiast pojawiają się skutki aplikacji farb w takich warunkach, czyli charakterystyczne spękania powierzchni. Przyczyną ich powstania jest nierównomierne utwardzanie w wyniku powierzchniowego podgrzania warstw wierzchnich, powodujące różne czasu skurczu występującego pomiędzy dolną, a wierzchnią częścią aplikowanej grubości farb.

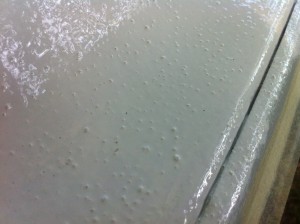

Kolejny, często pomijany czynnik podczas malowania, to różnica temperatur pomiędzy lakierowaną powierzchnią i powietrzem, zwany punktem rosy. Punktem rosy, określa się temperaturę w której przy stałym ciśnieniu atmosferycznym powietrze osiąga stan nasycenia. Dla uniknięcia niebezpieczeństw związanych z punktem rosy, w Tabeli 1. podano minimalne temperatury podłoża przy wilgotności względnej w określonej temperaturze. Planując prace lakiernicze, uwzględnijmy możliwość powstania dużej różnicy temperatur pomiędzy otoczeniem, a jachtem podczas wykonywania prac. Pozwoli to nam uniknąć pojawienia się plam wodnych wywołanych punktem rosy. Plamy wodne z wyglądu przypominają owalne kształty o nieregularnych, lekko wybrzuszających się krawędziach. Najbardziej klasyczne plamy wodne powstają w wyniku bezpośredniego kontaktu nieutwardzonego lakieru z wodą w postaci deszczu lub z powodu wilgoci wieczornej mgły osiadłej na nieutwardzonej powierzchni. Kontakt świeżo utwardzonej powierzchni z powietrzem o zbyt dużej wilgotności, może wpłynąć jednak nie tylko na jej wygląd, ale również na trwałość tak wykonanej powłoki. Do powstania plam wodnych przyczyni się również nieprawidłowa proporcja utwardzacza lub zbyt gruba warstwa lakieru.

Najczęściej jednak zbyt gruba warstwa lakieru jest przyczyną powstania takich skaz jak:

Uszkodzenia z powodu gazowania, pojawią się również prawdopodobnie w przypadku zastosowania innych niż dedykowane przez  producenta rozcieńczalniki. Panujące powszechnie przekonanie, że wszystkie rozcieńczalniki zawsze są identyczne jest całkowicie nieprawdziwe. Każdy rozcieńczalnik ze względu na inny skład chemiczny wpływać będzie na:

producenta rozcieńczalniki. Panujące powszechnie przekonanie, że wszystkie rozcieńczalniki zawsze są identyczne jest całkowicie nieprawdziwe. Każdy rozcieńczalnik ze względu na inny skład chemiczny wpływać będzie na:

Rozcieńczanie produktów nie służy wyłącznie do zmiany ich konsystencji lecz ma za zadanie uzyskanie najlepszych parametrów produktu. Czerpiąc z tych nowoczesnych rozwiązań, Sea-Line przygotował odmienne rozcieńczalniki do lakierów poliuretanowych w zależności od aplikacji natryskowej lub ręcznej (wałek / pędzel). Stosujmy zawsze rozcieńczalnik wskazane przez producenta farb i lakierów.

Nieprawidłowa rozlewność w wyniku zastosowanie innych rozcieńczalników to główna przyczyna powstawania:

Nie tylko narzędzia i materiały użyte podczas malowania będą miały wpływ na trwałość oraz skuteczność działania wykonanego remontu. Prawidłowa technika oraz stosowanie się do parametrów aplikacji to duża część sukcesu. Wiedząc czym grozi zbyt gruba warstwa farby, zastanówmy się nad skutkami aplikacji zbyt cienkich powłok.

Gdy remont kojarzono bardziej z malowaniem poliuretanem i użyciem szpachlówek samochodowych, zjawisko hydrolizy nie było powszechnie znane. Osmozę i związany z nią rozkład laminatu, kojarzono bardziej z kiepskim jego wykonaniem lub słabymi materiałami.

W niedalekiej przeszłości, pojawienie się epoksydowych farb podkładowych, wywoływało na twarzy amatorów szkutników delikatny uśmiech oraz spojrzenie pełne politowania na oferującego go sprzedawcę. Dzisiaj śmiało możemy uznać właściwości podkładów epoksydowych jako standard i używamy ich jako:

Obecnie dostępne podkłady epoksydowe pozwalają nie tylko uratować jednostki w daleko posuniętej osmozie (np. Antyosmotyczny HS Sea-Line), ale prostsze w użyciu jak Lightprimer 5:1 Sea-Line pozwolą wykonać profilaktyczne zabezpieczenie nie tylko na nowych jednostkach. Podstawę takiego zabezpieczenia stanowi utworzenie na powierzchni laminatu odpowiednio grubej warstwy barierowej z podkładów epoksydowych. Minimalna grubość zabezpieczenia antyosmotycznego to 250qm (0,25 mm). Aplikacja zbyt cienkiej warstwy lub zaniechanie zabezpieczenia antyosmotycznego nie skończy się tylko „brodą” pod linia wody, jak to będzie miało miejsce w przypadku antyfoulingów. Ten najszybciej rzucający się w oczy efekt „skąpej” aplikacji zobaczymy, gdy puszkę farby przeciwporostowej rozciągniemy do granic krycia kolorem. Uboga warstwa antyfoulingu, oddając ze swojej powierzchni aktywne składni, przestanie spełniać swoje zadanie zdecydowanie wcześniej od zabezpieczenia o prawidłowej grubości. Również wierzchnie jachtowe lakiery poliuretanowe, aplikowane nieodpowiednią, cienką warstwą nie spełnia swojego zadania. Wykorzystując systemy polerskie Sea-Line, możemy usunąć drobne uszkodzenia powstałe na skutek codziennego użytkowania. Polerowanie jednak powłoki o nieodpowiedniej grubości, może doprowadzić do utraty jednolitego koloru i pojawienia się prześwitów warstw podkładowych w miejscach polerowania.

Obecnie dostępne podkłady epoksydowe pozwalają nie tylko uratować jednostki w daleko posuniętej osmozie (np. Antyosmotyczny HS Sea-Line), ale prostsze w użyciu jak Lightprimer 5:1 Sea-Line pozwolą wykonać profilaktyczne zabezpieczenie nie tylko na nowych jednostkach. Podstawę takiego zabezpieczenia stanowi utworzenie na powierzchni laminatu odpowiednio grubej warstwy barierowej z podkładów epoksydowych. Minimalna grubość zabezpieczenia antyosmotycznego to 250qm (0,25 mm). Aplikacja zbyt cienkiej warstwy lub zaniechanie zabezpieczenia antyosmotycznego nie skończy się tylko „brodą” pod linia wody, jak to będzie miało miejsce w przypadku antyfoulingów. Ten najszybciej rzucający się w oczy efekt „skąpej” aplikacji zobaczymy, gdy puszkę farby przeciwporostowej rozciągniemy do granic krycia kolorem. Uboga warstwa antyfoulingu, oddając ze swojej powierzchni aktywne składni, przestanie spełniać swoje zadanie zdecydowanie wcześniej od zabezpieczenia o prawidłowej grubości. Również wierzchnie jachtowe lakiery poliuretanowe, aplikowane nieodpowiednią, cienką warstwą nie spełnia swojego zadania. Wykorzystując systemy polerskie Sea-Line, możemy usunąć drobne uszkodzenia powstałe na skutek codziennego użytkowania. Polerowanie jednak powłoki o nieodpowiedniej grubości, może doprowadzić do utraty jednolitego koloru i pojawienia się prześwitów warstw podkładowych w miejscach polerowania.

Jedynie proste uszkodzenia wynikające z zaniechania prawidłowego przygotowania powierzchni występują pojedynczo. Pojawiające się uszkodzenia na powierzchniach lakierowanych są kompilacją kilku przyczyn:

O problemach jakie mogą na nas czyhać podczas doboru narzędzi w kolejnej części III.

Wilgotność względna | Temperatura powietrza | |||

10°C | 15°C | 20°C | 25°C | |

Minimalna temperatura podłoża w °C | ||||

85% | 10,6 | 15,5 | 20,4 | 25,3 |

80% | 9,7 | 14,5 | 19,4 | 24,3 |

75% | 8,7 | 13,6 | 18,4 | 23,3 |

70% | 7,7 | 12,5 | 17,4 | 22,1 |

65% | 6,7 | 11,5 | 16,3 | 20,9 |

60% | 2,6 | 10,3 | 15,0 | 19,7 |

55% | 4,3 | 9,1 | 13,7 | 18,3 |

50% | 3,1 | 7,7 | 12,3 | 16,8 |

Dobre Praktyki Lakiernika – przygotowanie powierzchni do malowania Poprawne przygotowanie powierzchni jest kluczem do osiągnięcia zachwycającego efektu, jaki oferują profesjonalne farby nawierzchniowe używane w branży jachtowej. Zebraliśmy informacje na temat najlepszych praktyk przygotowania powierzchni do malowania, opracowane przez doświadczonych aplikatorów, lakierników oraz najlepsze stocznie w Polsce i na świecie. 12 Kroków na Idealne Przygotowanie Powierzchni […]

Samopolerujaca farba antyporostowa Farba antyporostowa Sea-Line jest łatwa w aplikacji, dostosowana na wody słone i słodkie, przeznaczona do stosowania na kadłubach stalowych, drewnianych i z laminatu. Charakteryzuje się szybkim czasem schnięcia. Nie należy używać do aluminium. Sposób aplikacji: Ręcznie: pędzel wałek Natrysk: natrysk bezpowietrzny Rozcieńczanie W przypadku konieczności rozcieńczenia farby przeciwporostowej zaleca się maksymalne rozcieńczenie […]

EPOXY PRIMER SPRAY (2K) to 2-składnikowy podkład epoksydowy o wielofunkcyjnym zastosowaniu. Oferowany w aerozolu (technologia Spray Max), umożliwia dokonanie profesjonalnej aplikacji natryskowej bez posiadania kompresora i pistoletu lakierniczego. INSTRUKCJA APLIKACJI: Bardzo dokładnie mieszaj produkt przez 2 minuty. Podczas mieszania z opakowania musi wydobywać się dźwięk poruszającej się kulki, umożliwiającej jednolite mieszanie wszystkich składników produktu. […]