1. Przeszlifuj powierzchnię. Sugerowane granulacje papieru znajdziesz w poszczególnych instrukcjach polerskich.

2. Po zakończonym szlifowaniu,powierzchnię oczyść z pyłu szlifierskiego i dokładnie umyj z zanieczyszczeń.

3. Nałóż niewielką ilość pasty na czystą głowicę polerską w celu jej impregnacji oraz na powierzchnię przeznaczoną do polerowania tworząc równoległe znaki X.

4. Wykorzystując głowicę polerską, nałożoną pastę w kształcie litery X rozprowadź na całą powierzchnię. Będzie to powierzchnia przeznaczona do polerowania podczas jednego etapu.

5. Nie nakładaj zbyt dużej ilości pasty polerskiej. Pasta powinna pokryć całe miejsce przeznaczone do polerowania, jednak jej zbyt duża ilość spowoduje:

6. Ustaw maszynę polerską na obroty: 800-1000 obr/min.

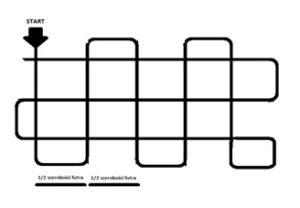

7. Nie dociskając głowicy do powierzchni i wykorzystując całe futro polerskie, poleruj powierzchnię na którą została nałożona pasta. Prawidłowe polerowanie powinno przebiegać według schematu:

Prowadzenie maszyny wzdłuż schematu powtarzamy do uzyskania połysku na powierzchni, oznaczającego roztarcie się pasty polerskiej.

Prowadzenie maszyny wzdłuż schematu powtarzamy do uzyskania połysku na powierzchni, oznaczającego roztarcie się pasty polerskiej.

8. Maszynę polerską prowadź równomiernym, wolnym tempem, pozwalającym na skuteczne usuwanie defektów powierzchni przez pastę oraz futro. Wykonywanie zbyt szybkiego ruchu lub nieregularnych ruchów po powierzchni, zmniejsza efektywność polerowania i wydłuża czas pracy.

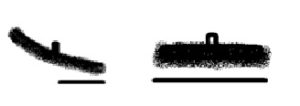

9. Na powierzchniach płaskich wykorzystaj całą powierzchnię futra polerskiego:

Zwiększenie powierzchni aktywnej futra przyspiesza proces polerowania, pozwalając jednocześnie w pełni wykorzystać pastę oraz głowicę polerską.

Zwiększenie powierzchni aktywnej futra przyspiesza proces polerowania, pozwalając jednocześnie w pełni wykorzystać pastę oraz głowicę polerską.

10. Stopniowo zwiększaj obroty maszyny polerskiej wraz z rozcieraniem, pojawianiem się połysku na powierzchni.

11. W razie konieczności dołóż niewielką ilość pasty podczas wykonywania polerowania.

12. W końcowym etapie roztarcia pasty dopuszczalne jest zwiększenie obrotów maszyny polerskiej do maksymalnie 1800 obr/min.

13. Pozostałości pasty usuń z powierzchni za pomocą miękkiej ściereczki z microfibry oraz S3 FinishCleaner.

14. Powierzchnię możesz zabezpieczyć woskiem S4 lub S5 Sea-Line.

Proces polerowania powtarzaj punktowo lub na całym elemencie do momentu usunięcia wszystkich rys szlifierskich i uzyskania gładkiej, pozbawionej wad powierzchni w połysku.

Uszkodzenie przez nadmierną temperaturę często jest nieodwracalne. Podniesienie temperatury to skutek tarcia głowicy polerskiej o powierzchnię przy jednoczesnym usuwaniu z niej defektów. Większy docisk, duża prędkość obrotowa urządzenia i czas polerowania mają bezpośredni wpływ na tempo wzrostu temperatury powierzchni. Temperatura powierzchni polerowanej jest tylko jednym z zagrożeń, na które musimy zwrócić baczną uwagę używając klasycznych gąbek polerskich.

Rozwiązanie to użycie głowic polerskich Sea-Line BRAYT wykonanych z naturalnego futra jagnięcego lub owczego.

Przypadkowe uszkodzenia występują najczęściej podczas polerowania trudno dostępnych miejsc.

Rozwiązanie to odpowiednie przygotowane głowice polerskie Sea-Line. Polerowane narożniki, kanty, rogi czy przetłoczenia będą bezpieczne dzięki odpowiedniego wykończenia głowicy i zastosowaniu odpowiedniej tarczy do ich mocowania. Podstawą nośną futra jagnięcego jest dysk wykonany ze sztywnego filcu, do którego ?na rzep? mocowana jest tarcza o 3 cm mniejszej średnicy. Powstały bufor z filcu i wełny (1,5 cm) wokół tarczy mocującej, pozwala jednocześnie na:

Jedną z przyczyn powstawania uszkodzeń na powierzchni polerowanej są uszkodzenia struktury głowicy polerskiej. Uszkodzenia jak oderwane fragmenty, przecięcia, postrzępione krawędzie występują jedynie przy wykorzystywaniu gąbek polerskich i są przyczyną gromadzenia się w tych miejscach zanieczyszczeń w postaci pyłków i drobin z polerowanej powierzchni. Skutkiem uszkodzeń powierzchni głowicy gąbkowej jest również jej nierównomierna praca obniżająca efektywność polerowania.

Rozwiązaniem są głowice Sea-Line wykonane w wełny naturalnej, które nie są narażone na pogorszenie się parametrów pracy. Włókna naturalne przytwierdzone są jedynie do tarczy nośnej, nie pozwalając na powstanie uszkodzeń na aktywnej powierzchni polerującej.

Jak dbać o jacht nad linią wody? Odpowiadamy na najczęściej zadawane pytania dotyczące pielęgnacji oraz tego jak dbać o jacht nad linią wody. Podpowiadamy, jakich narzędzi i środków chemicznych można użyć do czyszczenia, jak przywrócić blask powierzchniom, które uległy kredowaniu lub straciły kolor, oraz jak zabezpieczyć powierzchnię, aby efekt utrzymywał się dłużej. Usuwanie brudu i […]

Samopolerujaca farba antyporostowa Farba antyporostowa Sea-Line jest łatwa w aplikacji, dostosowana na wody słone i słodkie, przeznaczona do stosowania na kadłubach stalowych, drewnianych i z laminatu. Charakteryzuje się szybkim czasem schnięcia. Nie należy używać do aluminium. Sposób aplikacji: Ręcznie: pędzel wałek Natrysk: natrysk bezpowietrzny Rozcieńczanie W przypadku konieczności rozcieńczenia farby przeciwporostowej zaleca się maksymalne rozcieńczenie […]

EPOXY PRIMER SPRAY (2K) to 2-składnikowy podkład epoksydowy o wielofunkcyjnym zastosowaniu. Oferowany w aerozolu (technologia Spray Max), umożliwia dokonanie profesjonalnej aplikacji natryskowej bez posiadania kompresora i pistoletu lakierniczego. INSTRUKCJA APLIKACJI: Bardzo dokładnie mieszaj produkt przez 2 minuty. Podczas mieszania z opakowania musi wydobywać się dźwięk poruszającej się kulki, umożliwiającej jednolite mieszanie wszystkich składników produktu. […]